使用更为全面的数字孪生方法优化从研发到生产的整个医药产品生命周期。整合多种仿真工具,帮助机械或混合建模和流体动力学更快确立优化过程。减少生物信息学测试时间并大幅提高药物研发工作效率。

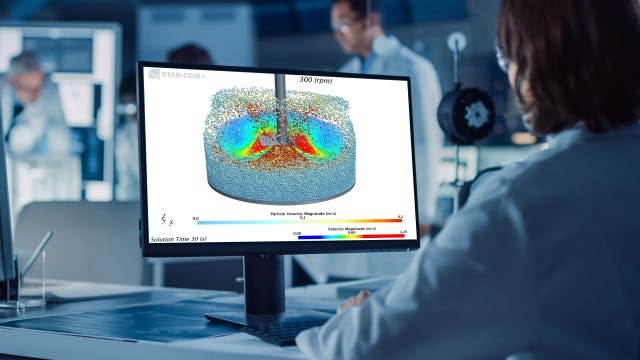

<h2>数字孪生仿真</h2><p>二十世纪九十年代以来,大部分技术行业的领军企业都广泛使用 CFD(计算流体力学)和数字孪生进行产品开发、量产和技术转移,并在节省开发成本和上市时间方面取得显著的成效。但是,制药行业在采用工艺仿真进行开发工作方面仍然进程缓慢。其中一个原因就在于,制药过程受到法规的极大影响,而对于高效开发的动力欠缺。</p><p>总部位于德国的著名加工工程企业 Aixprocess 认为,随着数字化方法的推广使用、数据管理和作为精益运营核心要素的人工智能方法、先进 CFD 和粒子流工艺仿真的应用,必然会为扩充内部工艺数据带来新机遇。Aixprocess 可以证明,运用这些技术形成的额外见解,可以降低工艺量产和技术转移的风险。</p><h2>借助 CFD 远超预期地成功完成量产和技术转移</h2><p>参加由 Aixprocess 举办的本场网络研讨会,了解 API 药物开发的真实成功用例。此案例研究展示了如何使用仿真降低 API 结晶工艺从实验室到量产和技术转移的风险。由于 CFD 数字孪生定制了量产规则,API 粒子大小分布得以控制在 +/- 10% 的范围内。临床第三阶段的注册和验证批次数量减少,共计节约的商品和分析成本接近 <b>500 万欧元</b>且缩短了<b>一年的上市时间</b>,这些都表明计算数字孪生与集中实验室和中试试验方法的结合,实现了先进工艺仿真的优势。</p><h2>本次网络研讨会的内容包括:</h2><ul><li>如何在 API 开发和配方过程中实施仿真技术</li><li>内部状态数据可见性对于加快开发的优势</li><li>仿真如何为精益开发和运营做出贡献</li></ul>

主讲嘉宾

Martin Weng

常务董事

彼得·杰森萨克 (Peter Jeszencsak)

产品组合开发主管