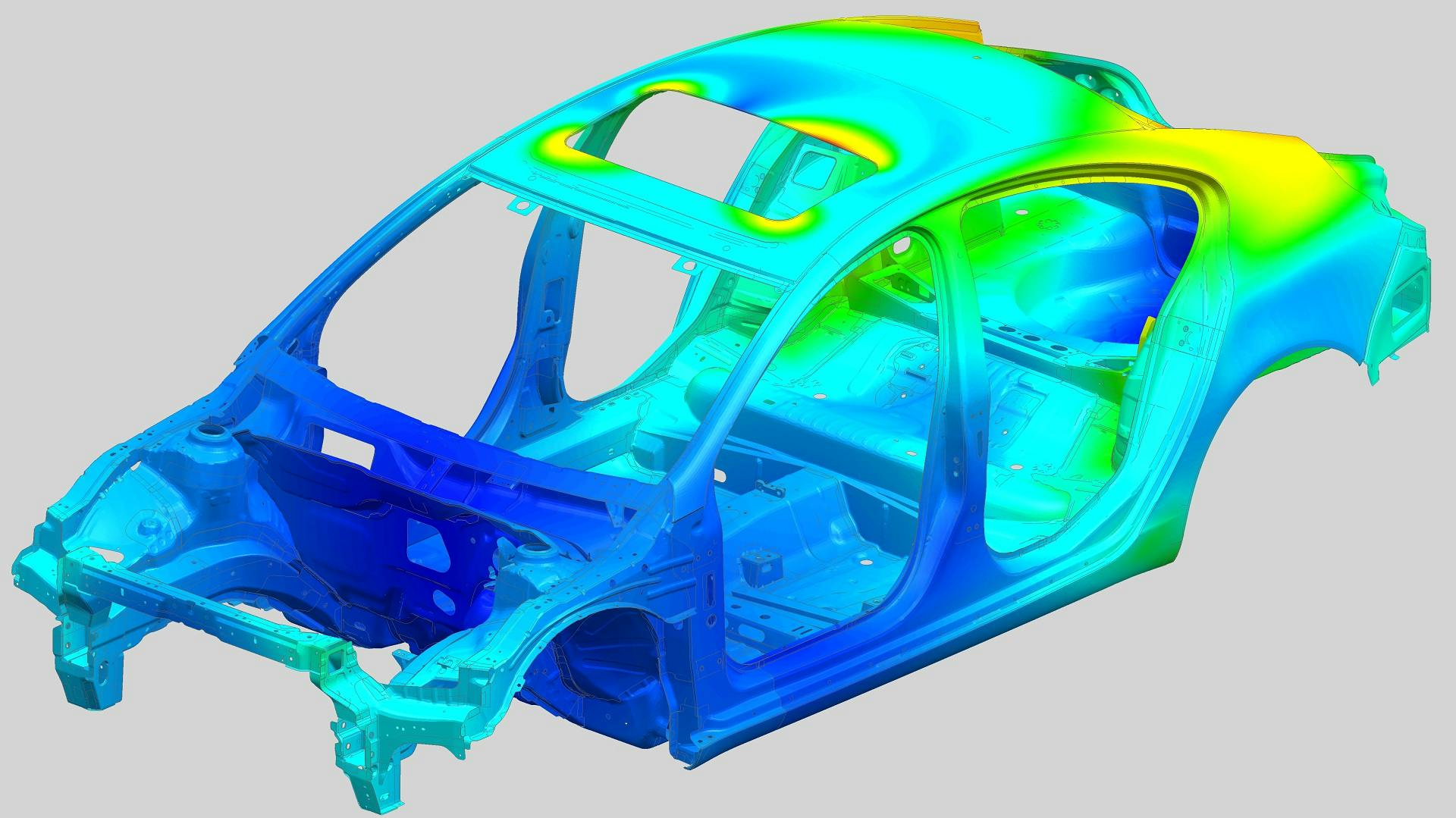

Les équipes d’ingénieurs travaillent à réduire la masse du châssis, de la carrosserie, tout en améliorant et en équilibrant les performances de résistance et de durabilité du véhicule.

Cependant, le processus de simulation 3D actuel est trop chronophage. La transition entre la CAO et l'IAO se fait habituellement de manière manuelle et occasionne donc des erreurs. Outre son inefficacité, le processus est très complexe. Par exemple, 250 composants CAO d’une carrosserie brute donneront à terme plus de 1 000 modèles IAO FEM, car de multiples maillages pour chaque composant sont générés pour différentes analyses. Le processus d’analyse de structure est tout aussi laborieux. Il faut toujours trouver un compromis entre la vitesse et la précision du solveur, ce qui implique de faire appel à différents experts pour les calculs linéaires et non linéaires, statiques et dynamiques, cinématiques, etc. Pas étonnant qu'une étude récente affirme :

"Les analystes consacrent 30 % de leur temps à rechercher ou à fournir des informations. En outre, 32 % de leur temps est consacré à des réunions ou à des échanges." Rolls-Royce

Avec les solutions IAO 3D de Simcenter, aucun compromis n'est nécessaire. Sa plateforme intégrée unique, pour la CAO et l’IAO, la gestion et l’optimisation des données, offre un processus de simulation 3D rapide et un solveur d’analyse par éléments finis efficace, pour assurer les performances de calcul, la précision, et la fiabilité.

Découvrez comment :

- Préparer votre modèle de la CAO à l’IAO sur une plateforme intégrée

- Effectuer une analyse de structure pour étudier virtuellement la performance des produits, dans toutes les conditions de fonctionnement possibles

- Traiter les grands assemblages, comme les modèles de véhicules à carrosserie brute ou complète

- Appliquer l’optimisation de topologie intégrée et des matériaux avancés, tels que les matériaux composites pour développer des composants plus légers, mais plus résistants

Détails sur l’intervenant

À propos de l'intervenant

Benoit Magneville

Responsable du développement commercial Simcenter 3D